در صنعت نفت و از جمله مجتمعهای پالایشگاهی و پتروشیمی، تجهیزات مختلفی مانند لولههای انتقال، تجهیزات دوار (همچون توربینها، کمپرسورها، پمپها و …)، رآکتورها و مخازن وجود دارند. عملکرد صحیح این دستگاهها برای تولید بهموقع و بینقص محصولات ضروری و مهم است. به عبارت دیگر بروز نقصی هرچند کوچک در یکی از تجهیزات میتواند تمامی فرایند تولید محصول را دچار مشکل کند. به عنوان مثال میتوان به پدیده خوردگی در لولههای انتقال اشاره کرد. در صورتیکه به هر علتی بخشی از لولهها در مجموعه دچار خوردگی شوند، فرایند انتقال مواد مختل شده و زیانهای مادی و زیستمحیطی به بار میآورد.

تجهیزات گرانقیمت موجود در صنعت نفت و حساس بودن خوراک واحدهای متفاوت مجتمعها، باعث میشود تا نگهداری و تعمیرات به صورت ویژهای در این صنعت مورد توجه قرار بگیرد. از طرفی هزینه نگهداری و تعمیرات تجهیزات این صنعت بسیار بالاست و در برخی موارد امکان دریافت پشتیبانی از شرکتهای خارجی برای جایگزین کردن دستگاهها وجود ندارد. از سوی دیگر هر ساعت خرابی ناگهانی در صنایع نفت و گاز میتواند منجر به خسارات هنگفت شود.

استفاده از تعمیرات پیشگویانه موجب میشود تا علاوه بر کاهش هزینههای مرتبط با نگهداری و تعمیرات، طول عمر مفید تجهیزات افزایش یافته و از وقوع خرابیهای زیانآور ناگهانی جلوگیری شود.

تعمیرات پیشگویانه و مقایسه آن با سایر رویکردهای نگهداری و تعمیرات

رویکردهای نگهداری و تعمیرات را میتوان به سه گروه تقسیم کرد: نگهداری و تعمیرات واکنشی، نگهداری و تعمیرات پیشگیرانه، و نگهداری و تعمیرات پیشگویانه.

نگهداری و تعمیرات واکنشی

در رویکرد واکنشی، تعمیرات پس از وقوع خرابی انجام میگیرد. یکی از مشکلات استفاده از این روش، امکان آسیب رساندن دستگاه معیوب به سایر تجهیزات است؛ چرا که رفع خطا تا زمان از کار افتادن دستگاه صورت نمیپذیرد. برای مثال، وجود عیب در یک سیستم خنککننده موجب افزایش حرارت در تجهیزات حساس به دما شده و میتواند به آنها آسیب برساند. این رویکرد برای صنایع کوچکی که هزینههای اقدامات پیشگیرانه جهت جلوگیری از وقوع خرابی صرفه کمتری دارد، رویکرد مناسبی خواهد بود.

نگهداری و تعمیرات پیشگیرانه

در این رویکرد، بر اساس یک زمانبندی منظم سعی میشود تا تعمیرات پیش از وقوع حادثه یا خرابی در دستگاهها انجام شوند. در واقع مناسب بودن زمان مورد نظر برای اعمال تعمیرات مشخص نیست؛ اما باعث میشود تا حد زیادی از احتمال خرابی ناگهانی دستگاهها جلوگیری شود.

برنامهریزی برای تعمیرات پیشگیرانه به صورت معمول طی دو مرحله انجام میشود. در مرحله اول دادههای گذشته یک دستگاه جمعآوری شده و وضعیت خرابیهای آن در بازههای زمانی مختلف تحلیل میشوند. سپس بر اساس نتایج این تحلیلها سیاستهایی تعیین شده و بازه زمانی و تاریخهای مورد نظر جهت اعمال تعمیرات پیشگیرانه مشخص میشوند. در واقع در این رویکرد هیچ استفادهای از وضعیت و حالت کنونی دستگاه جهت تصمیمگیری برای اعمال تعمیرات صورت نمیگیرد. با وجود اینکه این رویکرد میتواند هزینههای تعمیرات و خرابیهای غیر منتظره را کاهش دهد، اما از آنجایی که تعمیرات پیشگیرانه صرفا در بازههای زمانی معینی رخ میدهند، میتوانند باعث صرف هزینه برای تعمیرات غیرضروری و یا تعویض قطعات سالم شوند.

نگهداری و تعمیرات پیشگویانه

در تعمیرات پیشگویانه، هدف کاهش هزینههای تعمیرات و همچنین افزایش کارایی دستگاهها با اعمال تعمیرات در مواقع مورد نیاز (پیش از خرابی) از طریق پایش لحظهای دستگاههاست. این پایش وضعیت میتواند از طرق مختلفی با جمعآوری دادههای مرتبط با نحوه رفتار دستگاهها صورت گیرد. با وجود آنکه تعمیرات پیشگویانه زمان بهینه جهت اعمال تعمیرات را پیشنهاد میدهد، اما بارگذاری این سنسورهای پایشی میتواند هزینهبر باشد. همچنین افزایش حجم دادهها و پیچیدگی فرایند تصمیمگیری در رابطه با وضع سلامت دستگاه نیز بر دشوار شدن استفاده از تعمیرات پیشگویانه بیتأثیر نبودهاند.

مقایسه رویکردهای نگهداری و تعمیرات

| رویکرد | مزایا | معایب | جایگاه استفاده مناسب |

| واکنشی | · هزینه پایین اقدامات پیشگیرانه

· حداکثر کردن استفاده از دستگاه |

· وقوع خرابیهای پیشبینی نشده

· هزینه بالا برای قطعات یدکی · هزینه تعمیرات بالا |

· وجود تجهیزات جایگزین

· کم بودن هزینه تعمیرات |

| پیشگیرانه | · هزینه پایین تعمیرات

· کاهش اشکالات و خرابی در دستگاهها |

· امکان اعمال تعمیرات غیرضروری بر دستگاههای سالم | · احتمال افزایش خرابیها طی گذر زمان |

| پیشگویانه | · ایجاد یک دید کلی از سلامت دستگاهها

· امکان تحلیلهای بیشتر · جلوگیری از وقوع خرابی · جلوگیری از جایگزین کردن دستگاهی که همچنان از عمر مفید آن باقی مانده |

· معماری پیچیده

· هزینه راهاندازی بالا

|

· وجود خرابیها با ضرر و زیان زیاد |

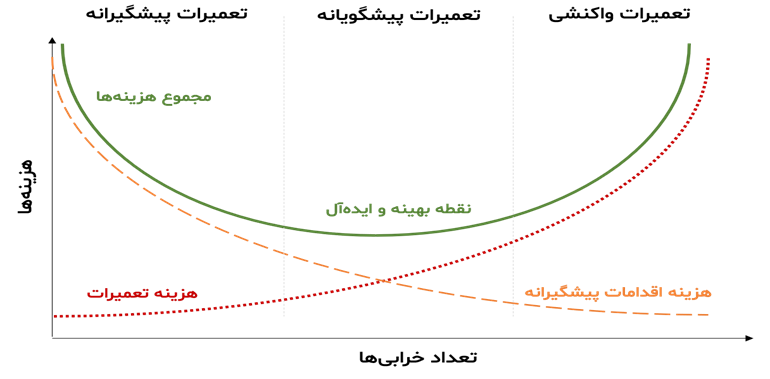

شکل زیر، تفاوت هزینههای رویکردهای مختلف را نشان میدهد. طبق این شکل، مجموع هزینهها در دو حالت بسیار زیاد است. این دو حالت مرتبط با رویکردهای پیشگیرانه و واکنشی میباشند. اما از آنجایی که در رویکرد پیشگویانه، اقدامات نگهداری و تعمیرات فقط در مواقع مورد نیاز صورت میگیرند، هر دو نوع هزینه در یک حالت تعادل قرار گرفته و نتیجه آن کمینه شدن مجموع هزینههای نگهداری و تعمیرات (منحنی پیوسته) میباشد.

مقایسه هزینه رویکردهای نگهداری و تعمیرات

عوامل متفاوتی بر پیشرفت حوزه تعمیرات پیشگویانه در سالهای اخیر تأثیر داشتهاند که از جمله آنها می توان به توسعه اینترنت اشیاء جهت جمعآوری داده، فناوریهای کلانداده جهت تسهیل پردازش دادهها، پیشرفت یادگیری عمیق جهت استفاده در خطایابی و همچنین عواملی دیگری چون توسعه یادگیری تقویتی و قدرتمند شدن سختافزارهای محاسباتی اشاره کرد.

رویکرد مرسوم فعلی در صنعت نفت ایران

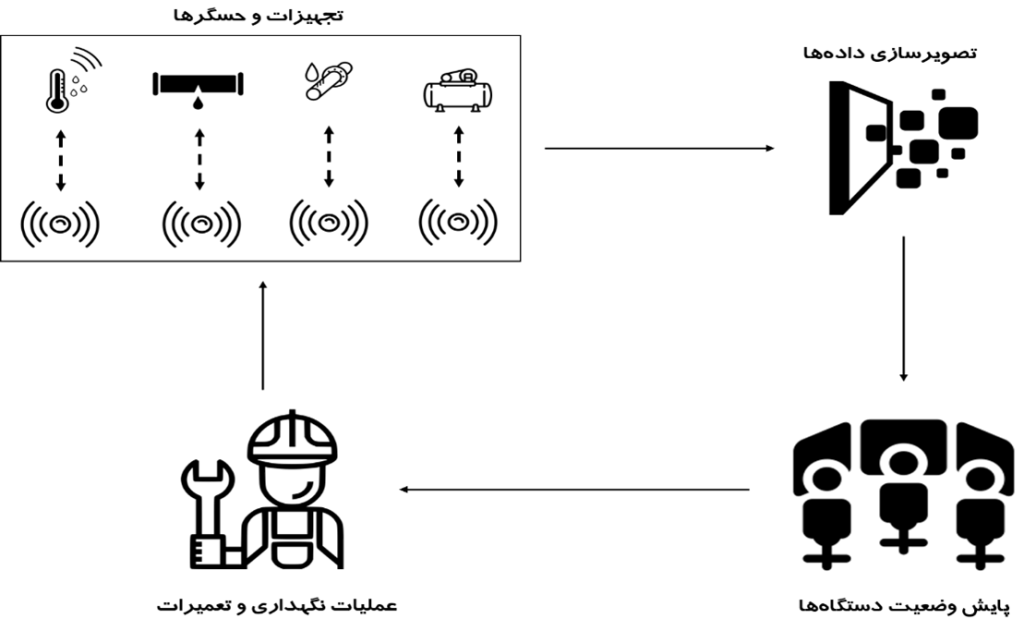

در حال حاضر، رویکرد مورد استفاده غالب در صنعت نفت ایران، نگهداری و تعمیرات پیشگیرانه است که غالبا از طریق نرمافزارهای نِت (PM) مدیریت میشود. علاوه بر آن در اکثر مجتمعها، از نگهداری و تعمیرات مبتنی بر پایش وضعیت استفاده میشود که دادههای دریافتی از حسگرهای نصب شده بر تجهیزات توسط نیروی انسانی در واحدهای پشتیبانی بصورت ۲۴ ساعته پایش میشوند.

فرایند مرسوم در نگهداری و تعمیرات تجهیزات مجتمعها

استفاده از این روش مشکلات متعددی دارد. از جمله این مشکلات میتوان به موارد زیر اشاره کرد:

- نیاز به استفاده از نیروی انسانی در تمامی ساعات

- محدود بودن توان نیروی انسانی در بررسی چند دستگاه بصورت همزمان

- عدم امکان بهرهگیری از تاریخچه وضعیت دستگاهها

- عدم آگاهی از احتمال وقوع خرابی در آینده به جهت برنامهریزی برای جلوگیری از آن

روش مبتنی بر پایش وضعیت در واقع سطح یک از سه سطح یک راهکار تعمیرات پیشگویانه است. در این روش، دادههای دریافتی هر سنسور با حد آستانه تنظیم شده مطابقت داده شده و در صورت تخطی، هشدار داده میشود. در این سطح، استفاده از این دادهها در کمترین حالت ممکن قرار دارد و نه روند داده در طول زمان بررسی میشود و نه دادههای سنسورهای مختلف در کنار هم و بهصورت ترکیبی تحلیل میشوند. این باعث میشود تا اطلاعات باارزش جمعآوری شده به هدر روند. میتوان با ایجاد اندکی تغییر در فرایند حاضر، عملیات پایش دادهها و نگهداری و تعمیرات را بهینه کرد و کارایی و بهرهوری خطوط تولید را به حداکثر رساند.

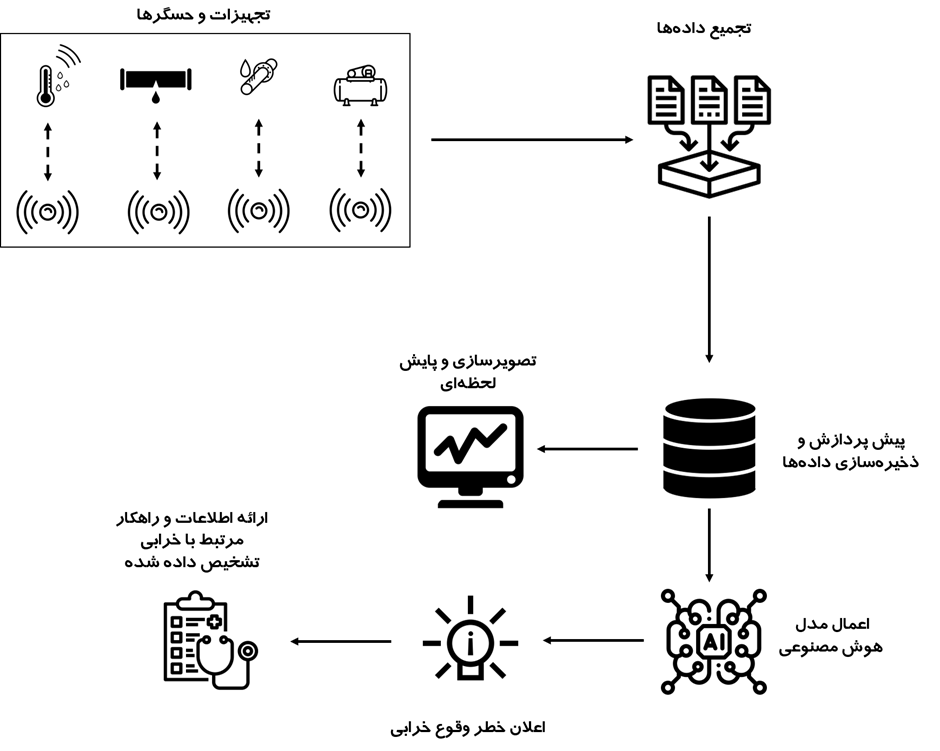

در عصر انقلاب صنعتی ۴.۰، داده ارزش و اهمیت بالایی دارد و گفته میشود که داده نفت عصر جدید است. بهرهگیری از دادههای جمعآوری شده کمک شایانی به تصمیمگیری برای حل یک مسئله میکند. در بحث نگهداری و تعمیرات نیز استفاده از دادههای جمعآوری شده بسیار حیاتی است. تبدیل ساختار پایش تجهیزات مرسوم به پایش شامل تعمیرات پیشگویانه، میتواند تأثیر بسزایی در کاهش هزینههای نگهداری و تعمیرات داشته باشد. در واقع در این رویکرد با کمک علوم هوش مصنوعی و دادهکاوی، یک فرایند یادگیری بر دادههای تاریخچهای جمعآوری شده از سنسورهای مختلف بطور مجزا و در کنار هم صورت گرفته و سپس به کمک این اطلاعات، رفتارهای مشکوک در دستگاهها شناسایی میشوند. در نهایت باتوجه به نوع رفتار شناسایی شده، تاریخی تخمینی از رخ دادن خرابی احتمالی به همراه شدت آن در آینده ارائه خواهد شد. این مورد کمک میکند تا پیش از وقوع خرابی بزرگ با اعمال تغییراتی جزئی مشکل برطرف شود و یا برنامهریزی برای مدیریت آن خرابی صورت گیرد.

دستاوردهای استفاده از سامانه تعمیرات پیشگویانه

استفاده از حسگرها جهت اندازهگیری شاخصهای رفتاری تجهیزات یکی از بخشهای کلیدی سامانه تعمیرات پیشگویانه میباشد. بنابراین علاوه بر آنکه میتوان با کمک این سامانه وقوع خرابیها را در آینده پیشبینی کرد، مشاهده لحظهای شاخصهای عملکرد هریک از تجهیزات مجهز به حسگر مناسب از طریق تصویرسازیهای متفاوت قابل رؤیت خواهد بود.

از آنجایی که سامانه قابلیت مدلسازی رفتار تجهیزات را با بهرهگیری از مدلهای هوش مصنوعی دارد، میتواند هنگام شروع تغییرات جزئی در رفتار شاخصهای عملکرد تجهیزات، آن را گزارش دهد و باتوجه به دادههای در دسترس زمانی را برای وقوع احتمال خرابی ناگهانی ارائه دهد.

تشخیص احتمال وقوع خرابی در فاصله زمانی مناسب پیش از رخ دادن، باعث خواهد شد تا بتوان با اعمال اقدامات پیشگیرانه زمان در دسترس بودن تجهیزات را حداکثر کرد و از دفعات خاموش شدن آنها به علت تعمیرات ناشی از خرابیهای ناگهانی کاست.

عواملی چون افزایش زمان در دسترس بودن تجهیزات، بهینهسازی هزینههای تعمیرات با اعمال آنها در زمان لازم و کاهش خرابیهای ناگهانی، همه با یکدیگر باعث میشوند تا تولیدات افزایش یافته و در کنار آن هزینه تمام شده تولید کاهش یابد. این مسئله باعث میشود تا بازدهی خطوط تولید افزایش پیدا کند.

بخشی از قیمت تمام شده محصولات جهت تأمین هزینههای اقدامات نگهداری و تعمیرات میباشد. از آنجایی که در تعمیرات پیشگویانه با بهینهسازی این اقدامات، هزینههای نگهداری و تعمیرات به کمترین میزان میرسد، هزینه تمام شده نیز برای محصولات کاهش خواهد یافت. این امر به نفوذ بیشتر سازمان در بازارهای رقابتی کمک میکند.